Test: Production Engineering - 1 - Mechanical Engineering MCQ

20 Questions MCQ Test SSC JE Mechanical Mock Test Series (Hindi) 2025 - Test: Production Engineering - 1

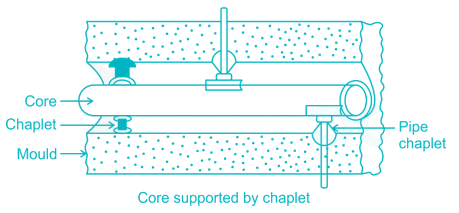

चैपलेट का उपयोग किसके सांचे में किस कारण किया जाता है?

'शॉट पीनिंग' का मुख्य उद्देश्य धातु के भागों के किस गुणों को बेहतर बनाना है?

| 1 Crore+ students have signed up on EduRev. Have you? Download the App |

निम्न में से किस कारण से शीत शट एक फोर्जिंग दोष है?

समान पदार्थ के लिए, पाउडर धातुकर्म प्रक्रिया कास्टिंग से किस कारण बेहतर है?

गियर हॉबिंग प्रक्रिया मिलिंग से किस कारण की वजह से तेज होती है?

भारतीय मानक विनिर्देशों के अनुसार 50H7g6 का अर्थ है कि:

1. वास्तविक आकार 50 मिमी है

2. छिद्र के लिए सहिष्णुता स्तर 7 है

3. शाफ्ट के लिए सहिष्णुता स्तर 6 है

कौन-से कथन सही हैं?

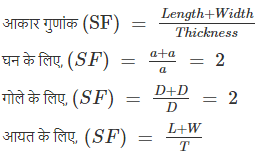

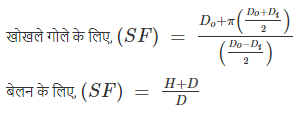

20 सेमी व्यास वाले गोलाकार कास्टिंग के लिए आकार का गुणांक_______ है।

मान लीजिये कि दो 2 मिमी मोटी इस्पात पट्टी को 5500 एम्पियर के विद्युत धारा और विद्युत धारा-प्रवाह समय t = 0.15 सेकेंड पर स्पॉट वेल्डिंग किया जाता है। 6 मिमी व्यास के इलेक्ट्रोड का उपयोग करके प्रतिरोध स्पॉट वेल्डिंग में उत्पन्न ताप की मात्रा को ज्ञात कीजिये। (RC = 250 μΩ लेने पर)

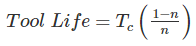

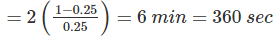

यदि टेलर के उपकरण का लाइफ घातांक n, 0.25 है और उपकरण बदलने का समय 2 मिनट है, तो अधिकतम उत्पादन दर के लिए उपकरण का कार्यकाल (सेकेंड में) क्या है?

बाहरी चूड़ी को काटने में उपयोग किए जाने वाले उपकरण को क्या कहा जाता है?

इस्पात में क्रोमियम का उपयोग क्यों किया जाता है?

निम्न में से कौन-सी सतह दृढ़ीकरण प्रक्रियाओं में शमन(क्वेंचिंग) की आवश्यकता नहीं होती है?

कच्चे लोहे में कार्बन का प्रतिशत कितना परिवर्तनीय होता है?

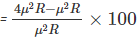

एकल पारित रोलिंग प्रक्रिया में, यदि अन्य मानकों को समान रखते हुए घर्षण का गुणांक दोगुना हो जाता है, तो ड्राफ्ट में प्रतिशत परिवर्तन _______% है।

टर्निंग प्रक्रिया के लिए उपयोग किए जाने वाले एकल बिंदु कर्तन उपकरण के उपकरण हस्ताक्षर में कितने तत्व मौजूद होते हैं?

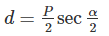

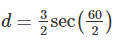

दो तार विधि का प्रयोग करके 30 मिमी व्यास और 3 मिमी क्षेत्र वाले एक मापीय धागे के प्रभावी व्यास को मापने के लिए सर्वोत्तम आकार तार ______ (मिमी में) है।

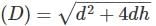

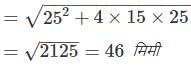

ड्राइंग द्वारा 25 मिमी व्यास और 15 मिमी ऊंचाई के कप को प्राप्त करने के लिए एक वृत्ताकार रिक्त स्थान का आकार लगभग क्या होना चाहिए?